Pourquoi vous avez besoin de nos services, vous savez que vous obtenez des professionnels hautement qualifiés qui ont l'expertise et l'expérience pour s'assurer que votre projet est fait correctement et fonctionne.

Domaine aérospatial

Les matériaux céramiques spéciaux à haute performance, également appelés céramiques avancées, font principalement référence à des matériaux céramiques aux propriétés uniques et excellentes, qui sont préparés à partir de composés inorganiques synthétiques de haute pureté à l'aide de procédés de matériaux modernes. Par conséquent, le matériau est utilisé pour la préparation de composites à matrice céramique (CMC) présentant les avantages d'une faible densité, d'une résistance à l'oxydation à haute température, d'une résistance à la corrosion, d'un faible coefficient de dilatation thermique, d'un faible fluage, etc. Il a une large gamme d'applications dans domaines de haute technologie tels que l'aviation/aérospatiale/armement/marine. Parmi eux, les composites céramiques à base de carbure de silicium sont les matériaux céramiques spéciaux hautes performances les plus étudiés et les mieux commercialisés.

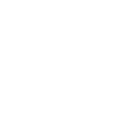

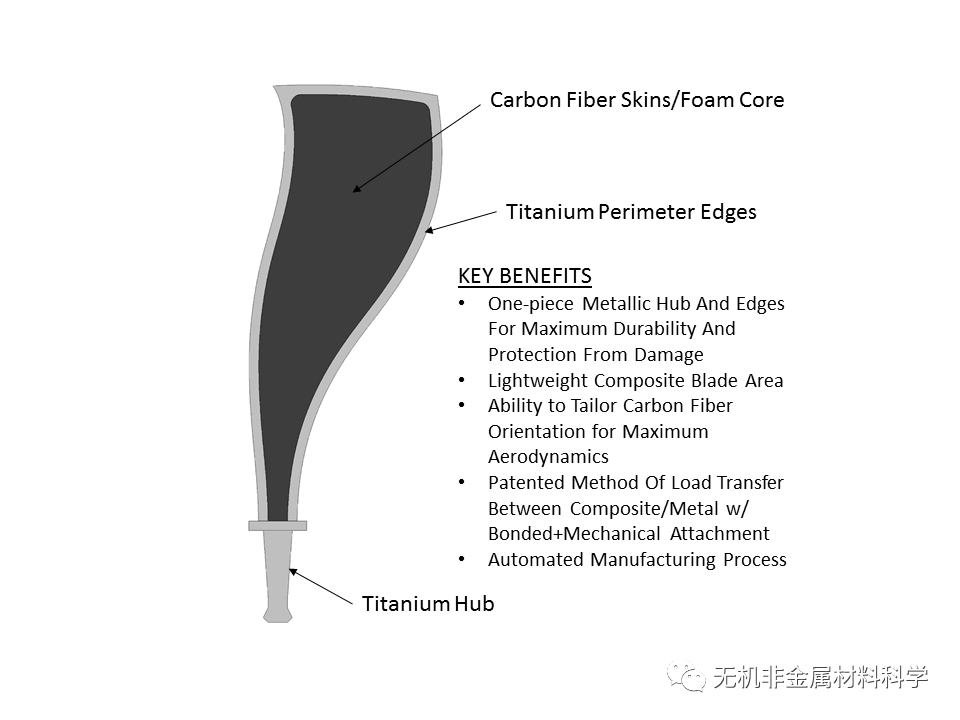

Rotor de turbine à pales composites à matrice céramique

Afin d'améliorer le rendement des moteurs à combustion, les moteurs aérospatiaux et les composants chauds des turbines à gaz doivent résister à des températures élevées de 600 ℃ ~ 1 200 ℃ et à l'interaction de contraintes complexes, les exigences en matière de matériaux sont très exigeantes. Comparé aux alliages à haute température, le carbure de silicium peut non seulement résister à des températures élevées, mais sa densité n'est que de 1/4 à 1/3 de celle des alliages à haute température, ce qui signifie que le poids du moteur peut être encore réduit, avec la même charge de carburant. , la portée de l'avion et la charge de bombes peuvent être considérablement augmentées.

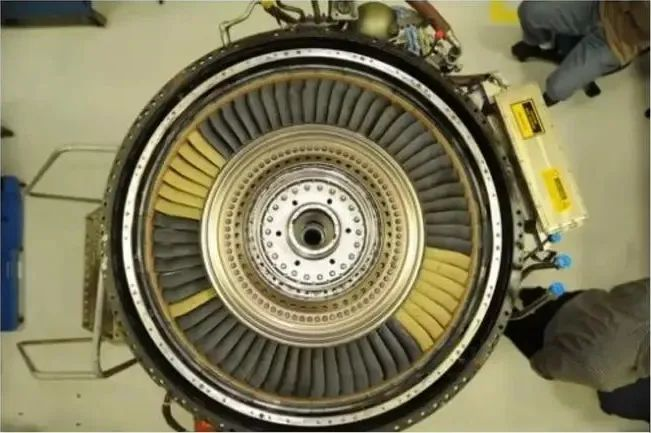

Du côté de la demande, avec la finalisation de moteurs aéronautiques à rapport poussée/poids élevé, le besoin urgent de technologie des véhicules spatiaux et un développement rapide, le CMC, en tant que matériau de nouvelle génération, a déjà montré un grand potentiel de développement dans les applications militaires et civiles. . Selon les prévisions de MarketsandMarkets, le marché mondial des composites à matrice céramique connaîtra une croissance rapide à un TCAC de 9,65 % au cours de la période de 10 ans 2016-2026, pour atteindre 7,51 milliards de dollars d'ici 2026.

Les fibres étrangères de carbure de silicium ont démarré tôt et disposent de solides réserves techniques. En raison des barrières techniques extrêmement élevées, les prix sont constamment élevés et font l'objet d'un embargo constant vers la Chine.

Composites à matrice céramique

Qu’est-ce qu’un matériau composite à matrice céramique ? Il s'agit d'un type de matériau composite avec de la céramique comme matrice et diverses fibres. La matrice céramique peut être constituée de céramiques structurelles haute température telles que le nitrure de silicium et le carbure de silicium. Ces céramiques avancées ont d'excellentes propriétés telles qu'une résistance aux températures élevées, une résistance et une rigidité élevées, un poids relativement léger et une résistance à la corrosion, tandis que leur faiblesse fatale est qu'elles sont fragiles et se fissureront ou même se briseront lorsqu'elles se trouveront dans un état de contrainte conduisant à une défaillance du matériau. L'utilisation d'un composite de fibres à haute résistance et haute élasticité avec la matrice est un moyen efficace d'améliorer la ténacité et la fiabilité de la céramique. L'utilisation d'un composite de fibres à haute résistance et haute élasticité avec la matrice est un moyen efficace d'améliorer la ténacité et la fiabilité des céramiques. Les fibres peuvent empêcher l'expansion des fissures, obtenant ainsi des composites à matrice céramique renforcée par des fibres avec une excellente ténacité.

Les composites à matrice céramique ont été utilisés comme buses de moteurs de fusées liquides, couvercles d'antennes de missiles, cônes de nez de navette spatiale, disques de frein d'avion et disques de frein d'automobile de haute qualité, etc., devenant ainsi une branche importante de nouveaux matériaux pour la haute technologie.

Étant donné que les matériaux céramiques ont une excellente résistance à l’usure, une dureté élevée et une bonne résistance à la corrosion, ils ont acquis une très large application. Cependant, le plus gros inconvénient des céramiques est qu'elles sont fragiles et sensibles aux fissures, à la porosité, etc. Depuis les années 1980, les composites à base de céramique obtenus en ajoutant des particules, des moustaches et des fibres aux matériaux céramiques ont grandement amélioré la ténacité des céramiques.

Des composites à matrice céramique à haute résistance, module élevé, faible densité, résistance aux températures élevées, résistance à l'usure et à la corrosion et bonne ténacité ont été utilisés dans les outils de coupe à grande vitesse et les composants de moteurs à combustion interne. Cependant, le développement de ces matériaux est tardif et leur potentiel n’est pas encore exploité davantage. La recherche se concentre sur leur application aux matériaux à haute température et aux matériaux résistants à l'usure et à la corrosion, tels que les turbines améliorées pour les moteurs à combustion interne de haute puissance, les composants thermiques pour les véhicules aérospatiaux et, à la place du métal, pour les moteurs de véhicules, les conteneurs pétrochimiques, les équipements de traitement par incinération des déchets. , etc.

Lorsqu’on parle de céramique, on pense naturellement à sa caractéristique de fragilité. Il y a une dizaine d'années, il aurait été impossible à quiconque de l'accepter s'il était utilisé comme élément porteur dans le domaine de l'ingénierie. Jusqu'à présent, lorsqu'il s'agissait de composites céramiques, certaines personnes ne savaient peut-être pas que la céramique et les matériaux étaient à l'origine deux matériaux de base sans rapport, mais ce n'est que depuis que les gens ont intelligemment combiné la céramique et les métaux que le concept de ce matériau a fondamentalement changé, ce qui est composites à matrice céramique.

Les composites à matrice céramique constituent un nouveau matériau structurel prometteur dans l’industrie aérospatiale, en particulier dans les applications de fabrication de moteurs aéronautiques, qui montrent de plus en plus leur caractère unique. En plus des avantages de légèreté et de dureté élevée, les composites à matrice céramique ont également une excellente résistance à une dureté élevée, les composites à matrice céramique ont également une excellente résistance aux températures élevées et à la corrosion à haute température. Actuellement, les composites à matrice céramique ont surpassé les matériaux métalliques résistants à la chaleur en termes de résistance aux températures élevées et possèdent d'excellentes propriétés mécaniques et stabilité chimique, ce qui en fait un excellent matériau idéal pour la région des températures élevées des moteurs à turbine hautes performances.

Des pays du monde entier se concentrent sur les matériaux céramiques renforcés de nitrure de silicium et de carbure de silicium en réponse aux exigences matérielles des moteurs avancés de nouvelle génération, et de grands progrès ont été réalisés, en particulier pour les applications dans les moteurs aéronautiques modernes. Par exemple, le moteur F120 de l'avion d'essai américain, ses joints de turbine haute pression, qui font partie des parties haute température de la chambre de combustion, sont constitués de matériaux céramiques. Par exemple, la chambre de combustion et la tuyère du moteur français M88-2 sont également constituées de composites à base de céramique.

Composites carbone/carbone

Qu’est-ce que le carbone/carbone composite ? Il s'agit d'un matériau composite à matrice de carbone renforcé par de la fibre de carbone et son tissu. Il présente les avantages d'une faible densité (<2,0 g/cm³), d'une résistance élevée, d'un module spécifique et d'une conductivité thermique, d'un faible coefficient de dilatation, de bonnes performances de friction, ainsi que d'une bonne résistance aux chocs thermiques et d'une stabilité dimensionnelle élevée, en particulier c'est l'un des les quelques matériaux alternatifs appliqués au-dessus de 1650 ℃, et la température théorique la plus élevée est même supérieure à 2600℃, il est donc considéré comme l'un des matériaux à haute température les plus prometteurs au monde.

Bien que les composites carbone/carbone possèdent de nombreuses excellentes propriétés à haute température, ils subissent une oxydation dans un environnement aérobie à des températures supérieures à 400 ℃, ce qui entraîne une dégradation spectaculaire des performances du matériau. Par conséquent, l’application de composites carbone/carbone dans un environnement aérobie à haute température doit comporter une mesure de protection contre l’oxydation. La protection contre l'oxydation des composites carbone/carbone s'effectue principalement de deux manières, c'est-à-dire qu'à des températures plus basses, la modification de la matrice et la passivation des sites tensioactifs peuvent être prises pour protéger les composites carbone/carbone du contact direct avec l'oxygène à des fins de protection contre l'oxydation. Actuellement, la méthode la plus utilisée est la méthode de revêtement. À mesure que la technologie continue de progresser, on compte de plus en plus sur les performances à ultra-haute température des composites carbone/caborn, et la seule solution de protection contre l'oxydation réalisable dans des conditions à ultra-haute température ne peut être qu'une protection par revêtement. .

Il convient de mentionner que les composites à matrice C/C sont l’un des nouveaux matériaux les plus appréciés au monde pour leur résistance à des températures plus élevées ces dernières années. Parce que seul le matériau composite C/C est considéré comme le seul matériau pouvant être fabriqué pour succéder aux pales de rotor de turbine avec un rapport poussée/poids supérieur à 20 et une température d'entrée du moteur allant jusqu'à 1930-2227℃. C'était autrefois le matériau résistant aux hautes températures sur lequel les États-Unis se concentraient sur le développement au 21e siècle, en particulier l'objectif stratégique le plus élevé que les pays industriels avancés du monde entier s'efforçaient de poursuivre.

Les composites dits à matrice C/C sont des composites de base en carbone renforcés de fibres de carbone, qui combinent la fusibilité du carbone avec la haute résistance et la haute rigidité de la fibre de carbone, de sorte qu'ils ne présentent pas de dommages fragiles. Étant donné que le composite matriciel C/C est léger, de haute résistance, de stabilité thermique supérieure et d'excellente conductivité thermique, il s'agit du matériau résistant aux hautes températures le plus idéal aujourd'hui, en particulier dans un environnement à haute température de 1 000 à 1 300 ℃, sa résistance non seulement ne le fait pas. diminuer, mais peut augmenter. En particulier, il conserve toujours la force et le vent dans un environnement à température ambiante lorsqu'il est inférieur à 1 650 ℃. Par conséquent, les composites à matrice C/C ont un très grand potentiel de développement dans l’industrie aérospatiale.

Il convient de mentionner que l'un des principaux problèmes des composites à base de C/C dans les applications de moteurs d'avion est la faible résistance à l'oxydation. C'est pourquoi, ces dernières années, les États-Unis ont pris une série de mesures de processus pour résoudre ce problème et les ont progressivement appliquées. nouveaux moteurs. Par exemple, la tuyère arrière du moteur F119, la buse et la chambre de combustion sont également constituées de matériaux composites à base de C/C.

Champ de roulement mécanique

Les roulements sont un composant extrêmement important des équipements mécaniques et sont très couramment utilisés. Sa fonction principale est de soutenir le corps mécanique en rotation, de réduire son coefficient de frottement lors du déplacement et d'assurer sa précision de rotation. Son rôle est similaire à celui des articulations humaines, connues sous le nom de « articulations des machines », c'est l'âme de toutes les machines tournantes, c'est pourquoi elle est également connue sous le nom de puce de l'industrie des machines.

Le matériau en nitrure de silicium est un cristal artificiel à haute résistance avec une faible densité, une dureté élevée, une résistance aux températures élevées, une résistance à la corrosion, une isolation électrique, une non-perméabilité, une résistance à la compression élevée, de bonnes propriétés autolubrifiantes et bien d'autres points. Le roulement céramique hybride présente les avantages d'une résistance élevée à la compression du matériau en nitrure de silicium, d'une résistance élevée à la flexion et d'une bonne ténacité de l'acier allié, et présente une série d'avantages tels qu'un poids léger, une vitesse ultime élevée, un faible couple de friction, une bonne précision de fonctionnement et longue durée de vie à haute température par rapport aux roulements à billes en acier ordinaires.

Les roulements à billes en céramique au nitrure de silicium sont les roulements en céramique haut de gamme les plus recherchés, les plus performants et les plus largement utilisés au monde. Les roulements à billes en céramique au nitrure de silicium sont presque synonymes de roulements en céramique. Selon les données du Foresight Industrial Reserach Institute, la taille du marché au détail des billes de roulement en céramique de nitrure de silicium a atteint 70,1 milliards de yuans en 2020, et la taille du marché devrait atteindre 72,3 milliards de yuans en 2021, avec un taux de croissance annuel composé moyen de 11,26 %. au cours des cinq prochaines années, et devrait atteindre 110,8 milliards de yuans en 2025, les véhicules à énergies nouvelles étant le principal point de croissance.

Du côté de l’offre, les principaux fabricants mondiaux de sphères de nitrure de silicium comprennent Toshiba, Tsubaki, Nakashima, CoorsTek, AKS et IndustrialTectonicsInc, qui représentent 45 % de la part de marché mondiale des sphères de nitrure de silicium. L'Asie-Pacifique est actuellement le plus grand marché pour les sphères de nitrure de silicium avec une part de marché de 48 %, suivie par l'Europe et l'Amérique du Nord.

Nouveaux champs d'énergie

Parallèlement au développement rapide de la technologie électronique et à la demande mondiale de véhicules à énergie nouvelle, les batteries lithium-ion dominent le marché dans de nombreuses applications avec les avantages d'une capacité élevée, d'un poids léger, d'une recharge et d'une faible autodécharge. À l'heure actuelle, la Chine est la plus grande base de production de batteries au lithium au monde et le potentiel de développement des batteries au lithium chinoises est énorme. Cependant, il existe encore des problèmes avec la sécurité et la durée de vie des batteries lithium-ion, tels que l'apparition de nombreuses combustions spontanées de téléphones portables, d'incendies de voitures électriques, d'explosions et d'autres accidents qui sonnent l'alarme de sécurité.

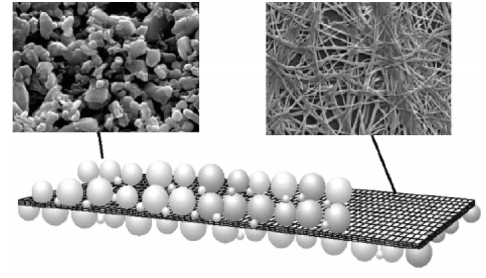

Schéma Sem et structure du diaphragme composite céramique AlOOH

Les matériaux de revêtement de diaphragme en céramique sont généralement choisis parmi l'alumine et la boehmite. La batterie lithium-ion est composée de quatre parties : électrode (positive et négative), isolat (diaphragme), électrolyte et coque, dont le diaphragme est l'un des composants internes clés, qui permet non seulement d'intégrer et de décomposer les ions lithium. -intégré entre les électrodes positives et négatives pour assurer les performances de cyclage de la batterie, mais isole également les électrodes positives et négatives pendant l'ingénierie de travail pour assurer les performances de sécurité de la batterie. Pour des raisons de performances de cycle et de performances de sécurité, les fabricants de diaphragmes nationaux et étrangers visent le diaphragme en céramique, car la résistance aux solvants organiques du diaphragme en céramique, une bonne compatibilité avec l'électrolyte, un taux d'absorption élevé, une résistance à la traction élevée, une résistance à la perforation élevée, un faible retrait thermique, une rupture de film élevée température, faible taux de retrait thermique.

Selon le brevet d'invention du séparateur de batterie au lithium de BYD « un séparateur de batterie et sa méthode de préparation » (CN201310750910.7), dans la boue de revêtement inorganique, le rapport massique de l'eau est de 76 %, et le rapport massique des particules de revêtement céramique de matériau solide et de la résine les matériaux sont respectivement de 22 % et 2 %. Par conséquent, les particules de revêtement céramique représentées par la bomite sont les matières premières les plus importantes pour les matériaux de revêtement des batteries au lithium.

Du côté de la demande, selon le « Livre blanc sur l'industrie chinoise des séparateurs de batteries au lithium-ion (2020) » publié conjointement par l'institut de recherche EVTank et l'Ivey Institute of Economics, l'expédition de matériaux de revêtement de batteries au lithium en Chine en 2019 est de 15 500 tonnes, dont 14 000 tonnes de matériaux de revêtement inorganiques sont expédiées, représentant 90,32 %, les matériaux de revêtement organiques, les combinaisons organiques et inorganiques de matériaux de revêtement représentent moins de 10 %, les matériaux de revêtement inorganiques pour le courant dominant du marché des matériaux de revêtement. On s’attend à ce que la quantité de matériaux de revêtement inorganiques atteigne 4,04 milliards de mètres carrés en 2025.

Du côté de l'offre, avec l'expansion des matériaux nationaux en porcelaine, le domaine national du revêtement céramique présentera deux modèles de concurrence, grand et petit. Dans le domaine des matériaux de revêtement des batteries au lithium, selon les statistiques, en 2019, la batterie au lithium allemande NabaltecAG avec des expéditions de Bumite de 0,48 million de tonnes, soit 37 %, se classant au premier rang mondial, la batterie au lithium One Stone passe avec des expéditions de Bumite de 0,47 million de tonnes. tonnes, représentant 36%, se classant au deuxième rang mondial, le premier au niveau national.

Champ d'adsorption des gaz d'échappement des véhicules

Ces dernières années, alors que le gouvernement chinois attache une grande importance aux questions de protection de l'environnement, les réglementations sur les émissions des véhicules lourds diesel ont été améliorées et les limites sont devenues de plus en plus strictes. La prochaine norme National VI est considérée comme l’une des normes d’émission les plus strictes au monde.

Les céramiques en nid d'abeille sont des matériaux céramiques comportant un grand nombre de passages internes en nid d'abeille. Les céramiques cellulaires présentent les avantages d’une densité de pores élevée et d’une grande surface spécifique ; faible coefficient de dilatation thermique et bonne stabilité thermique ; résistance aux acides et aux alcalis et aux solvants organiques, bonne résistance à la corrosion ; excellentes propriétés mécaniques ; excellentes propriétés antibactériennes, etc. Ils sont principalement utilisés comme supports de dispositifs catalytiques pour les opérations de chargement de catalyseurs actifs et d'additifs catalytiques, et sont les supports de catalyseurs les plus courants pour les catalyseurs de traitement des gaz d'échappement.

Le marché national de la céramique en nid d'abeille est toujours monopolisé par les entreprises étrangères et le secteur commercial national dispose d'un large espace de substitution aux importations.

La poudre d'alumine de haute pureté est une micropoudre blanche, une taille de particule uniforme, facile à disperser, des propriétés chimiques stables, des performances de retrait modérées à haute température, avec de bonnes performances de frittage ; largement utilisé dans le revêtement céramique des gaz d’échappement automobiles. Les composants actifs des catalyseurs d’échappement automobiles doivent généralement être fixés au revêtement pour garantir une certaine dispersion, stabilité thermique et résistance mécanique. Parmi les différents types cristallins d'alumine, le γ-Al2O3 a une forte capacité d'adsorption et une grande surface spécifique, et constitue le principal matériau de revêtement utilisé actuellement.

Selon les six normes nationales, le DOC et le DPF des véhicules diesel seront utilisés pour le revêtement d'alumine, et selon les statistiques de la Cellular Ceramic Association, le volume de revêtement est d'environ 20 % du volume de céramique cellulaire, ce qui peut être calculé pour être utilisé dans les véhicules diesel à environ 120 g/L. On estime que la demande nationale d’alumine atteindra 11 171 tonnes en 2022.

Cet article est tiré de iacechina.com

Pourquoi vous avez besoin de nos services, vous savez que vous obtenez des professionnels hautement qualifiés qui ont l'expertise et l'expérience pour s'assurer que votre projet est fait correctement et fonctionne.

si vous souhaitez une consultation gratuite, veuillez commencer par remplir le formulaire:

Recevez des informations sur les ventes, des nouvelles et des mises à jour dans votre boîte de réception.

闽ICP备19012761号-1

闽ICP备19012761号-1