Pourquoi vous avez besoin de nos services, vous savez que vous obtenez des professionnels hautement qualifiés qui ont l'expertise et l'expérience pour s'assurer que votre projet est fait correctement et fonctionne.

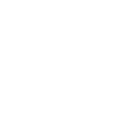

Avec le développement de la technologie des matériaux, les céramiques avancées ont été largement utilisées dans les domaines de l'aérospatiale, des semi-conducteurs et dans d'autres domaines avec de bonnes performances. Mais de nombreux produits céramiques dans les applications ont tendance à être liés au traitement microporeux, comme dans le domaine de l'emballage électronique, doivent être microporeux pour répondre aux exigences d'emballage fixes en matière de conduction des puces et de broches, et pour réaliser les éléments hautement intégrés et les exigences de fonction de refroidissement, céramique La qualité de perforation des surfaces microporeuses et des matrices de grappes du substrat est cruciale.

Forage de la céramique

Cependant, le traitement de précision des céramiques avancées telles que les céramiques avancées a toujours été difficile. Si la méthode de traitement traditionnelle est adoptée, il est facile de produire des défauts de traitement tels que des fissures et une couche de refonte, et même de provoquer des fissures et un taux de gaspillage élevé lors du traitement. À l'heure actuelle, le « traitement au laser », en tant que nouveau type de technologie de traitement sans contact, au lieu du traitement mécanique traditionnel pour le traitement microporeux de matériaux céramiques durs et cassants, est devenu ces dernières années un point chaud de la recherche dans l'industrie de transformation et de fabrication. .

| Autres méthodes de traitement courantes pour les matériaux céramiques | ||

| Méthode de traitement | Principe de traitement | Désavantage |

| Traitement mécanique | Rupture fragile du matériau | Fragile et faible précision d’usinage |

| Usinage par décharge électrique | GED | Les matériaux céramiques ont une résistivité élevée et un point de fusion élevé, ce qui rend le traitement EDM difficile, une faible efficacité de traitement et une pollution environnementale. |

| Usinage par ultrasons | Les vibrations et les paires abrasives impactent à plusieurs reprises la surface du matériau, qui à son tour se brise et se détache de la matrice du matériau, réalisant ainsi l'élimination. | Vitesses d'usinage plus lentes et usure des outils plus importante |

Traitement de substrats céramiques avec perçage laser

1. Les avantages du perçage laser

Traitement au laser, en tant que nouveau type de méthode de traitement de précision, avec ses caractéristiques de traitement de haute efficacité, de haute précision et de type sans contact (c'est-à-dire sans usure de l'outil), dans les matériaux céramiques en tant que représentant d'une dureté élevée, d'une fragilité élevée, d'une haute Le perçage, la découpe, le soudage et d'autres domaines technologiques de traitement des matériaux à point de fusion présentent des avantages significatifs. Principalement comme suit :

(1) Efficacité et précision de traitement élevées, avec la possibilité réaliste de production et d’application à grande échelle.

(2) Le faisceau laser à haute énergie a un temps d'impulsion court, une puissance de crête instantanée extrêmement élevée, un temps d'action relativement court et une large gamme d'objets de traitement.

(3) L'usinage au laser ne nécessite pas de contact direct de l'outil avec le matériau, aucune contrainte de surface, les défauts de la zone d'usinage sont moindres, peut effectuer un usinage de précision de petite taille et plus difficile.

(4) Le système de traitement laser est facile à intégrer à la technologie numérique de l'information pour réaliser l'intégration intelligente de la lumière, de l'électricité et de l'ordinateur, et les perspectives d'industrialisation sont bonnes.

(5) Taux d'utilisation élevé des matériaux, réduit le coût de traitement

2.Le principe du perçage laser

Le processus de traitement au laser des micropores céramiques et d’élimination des matériaux présents dans les pores est un processus complexe, qui comprend le couplage de plusieurs champs physiques et le fonctionnement simultané de plusieurs réactions chimiques. Plus précisément, le mécanisme d’élimination des matériaux lors du traitement laser peut être divisé selon les aspects suivants.

01 effet chauffant

Le traitement d'élimination laser du matériau est principalement réalisé grâce à l'effet thermique qui, grâce à l'apport de chaleur, le matériau présente une variété d'états physiques différents..

Le processus d’enlèvement de matière au laser est divisé en trois étapes. Tout d’abord, le rayonnement d’énergie laser sur le matériau réchauffe le matériau jusqu’au point de fusion, formant ainsi un bassin de fusion. Par conséquent, le matériau à l’état fondu a un taux d’absorption plus élevé, de sorte que le bassin fondu s’approfondira davantage et que la proportion de gazéification du matériau augmentera, formant un fort champ de contrainte thermique. Sous l'action du champ de contrainte thermique, la matière présente dans le réservoir en fusion s'envole sous forme de gaz ou éclabousse sous forme de liquide. Entrez ensuite dans la deuxième étape, sous l'action continue du laser, le matériau dans le microtrou est constamment éliminé, qui est l'étape de formation stable. Enfin, dans la troisième étape, l'énergie laser continue dans le microtrou et la bouche du microtrou induit un grand nombre de plasma, ces plasmas produisent un fort effet de protection sur le laser, d'une part, empêchent le rayonnement laser dans le trou, d'autre part, empêcher l'évacuation de gaz et de matières liquides dans le trou.

02 Effet de force

Processus de retrait du matériau au laser, le champ de température par le changement de température du matériau et produit un champ de contrainte thermique plus intense, l'enlèvement du matériau a joué un rôle crucial dans le matériau laser, la gazéification chauffée du matériau sur la surface formera une température et une pression élevées. Le groupe de vapeur et le matériau fondu dans le bain en fusion produisent une pression de recul, incitant le matériau dans le bain en fusion le long du bord des pores.

03 effet de trou de serrure

Le laser agit sur le matériau, le matériau change de phase et se vaporise à l'intérieur du trou. La pression de recul a éjecté le matériau fondu, créant de petits trous. Grâce à l'analyse de la force à l'intérieur du trou, la condition préalable à la formation du trou est que la pression générée par le matériau de gazéification au fond du trou soit égale à la force résultante de la tension superficielle, de la pression hydrostatique et de la résistance à l'écoulement. .

3. Quatre méthodes de poinçonnage au laser

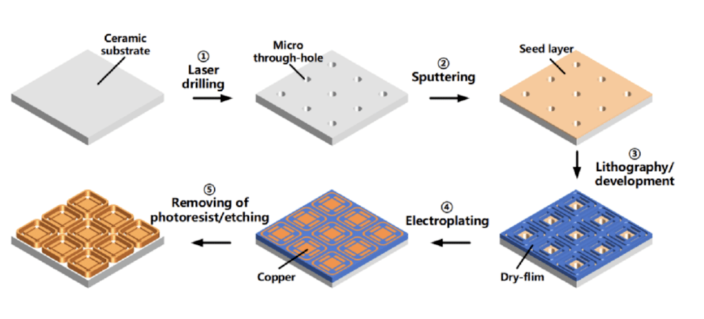

De manière couramment utilisée dans le perçage laser, le mode de balayage de la trajectoire laser est divisé en deux types, l'un est l'alésage par poinçonnage, à savoir la pièce en cours de poinçonnage et le mouvement de la tête laser, trouver la focalisation laser après la surface du matériau traité, à travers constamment énergie d'impulsion de l'enlèvement de matériau de poinçon microporeux, principalement le poinçonnage à impulsion unique et le poinçonnage à impulsions multiples deux catégories.

Le poinçonnage à impulsion unique signifie que chaque microtrou est traité par une seule impulsion, le poinçonnage à impulsions multiples est également connu sous le nom de poinçonnage par percussion, ce qui signifie que chaque microtrou est constitué de plusieurs impulsions se chevauchant, chaque impulsion enlèvera une partie du matériau sur la surface traitée. , de sorte que le trou s'approfondisse progressivement jusqu'à ce que le microtrou soit complètement transparent.

coup de poing ennuyeux

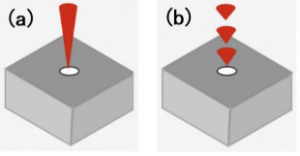

L'autre est la méthode de découpe rotative de poinçonnage, c'est-à-dire que la même pièce est fixe, le chemin dans le logiciel de CAO, de sorte que le laser, conformément à un certain chemin, scanne pour l'enlèvement de matière, couramment utilisé, y compris le poinçonnage à balayage annulaire et le balayage en spirale. perforation.

Le poinçonnage à balayage circulaire fait référence à un poinçonnage à balayage concentrique multiple, et le poinçonnage à balayage en spirale fait référence au chemin de balayage laser qui est la forme de la ligne en spirale. Le processus de traitement spécifique consiste à ajouter le mouvement d'avance dans la direction du rayon sur la base du chemin de balayage circulaire, comme le montre la figure ci-dessous.

poinçonnage par balayage en spirale

Comparer:

(1) Le poinçonnage par impact nécessite moins de temps de traitement que le poinçonnage rotatif, ce qui lui confère une efficacité plus élevée. Un temps de traitement plus petit représente un apport de chaleur plus faible et donc une mauvaise qualité des micropores. Relativement parlant, la méthode de rotation utilise un logiciel de CAO pour planifier le chemin de numérisation et offre une plus grande flexibilité. Dans le même temps, le point minimum permet de tirer pleinement parti de l'efficacité du laser, et non seulement l'arrondi du micro-trou est grandement amélioré, mais peut également réaliser le traitement de trous carrés, triangulaires, polygonaux et autres trous de forme spéciale.

(2) Dans la méthode de découpe rotative, le laser utilisé pour le balayage et le poinçonnage rotatifs annulaires est généralement un laser nanoseconde ou milliseconde, dans lequel le faisceau est balayé via la rotation d'une certaine trajectoire du prisme optique. L'expérience montre que par rapport à la méthode d'impact, la paroi du trou et l'arrondi de l'orifice sont considérablement améliorés. Le traitement de coupe rotatif offre une meilleure opportunité de décharger le matériau fondu à l'intérieur du trou, de sorte que la conicité est également grandement améliorée. La qualité des trous est élevée et l'efficacité est légèrement réduite mais répond toujours aux besoins d'une production de masse rapide. Par conséquent, le poinçonnage par balayage annulaire convient à la production industrielle, à la production de masse répondant aux exigences de haute qualité des micropores.

(3) Le traitement de balayage en spirale est basé sur la rotation du traitement de coupe, en ajoutant le point lumineux se déplaçant progressivement vers le centre annulaire, de manière à réaliser le traitement de balayage de la trajectoire en spirale. Selon les résultats expérimentaux, il s’avère que la précision, le degré du cylindre, la conicité et d’autres qualités des micropores n’ont pas été significativement améliorés. Dans le même temps, en raison de l’ajout progressif du mouvement ponctuel, le processus devient plus complexe et l’efficacité est réduite. Par conséquent, le perçage par balayage en spirale n’est pas adapté à la production de masse dans l’industrie.

4. Indicateurs clés de la technologie de poinçonnage

Après le perçage au laser, la qualité du traitement des petits trous doit être évaluée à l'aide de divers indicateurs quantitatifs. Les indicateurs courants incluent la taille et la morphologie des trous. En termes de taille de trou, il y a deux aspects principaux à prendre en compte : la taille de l'ouverture et la vraie rondeur qui peuvent être mesurées directement, et la conicité du trou qui peut être mesurée indirectement. En termes de morphologie du trou, la morphologie de la surface et la paroi latérale sont principalement prises en compte.

01 taille du trou

(1) La taille du diamètre du trou

La taille des pores d’un petit trou est l’un des paramètres les plus fondamentaux pour caractériser sa capacité et sa précision de traitement. Étant donné que la forme des petits trous dans le traitement réel est principalement une ellipse plutôt qu'un cercle parfait, la moyenne du plus grand et du plus petit diamètre de l'ellipse est généralement utilisée pour représenter le diamètre des petits trous. La méthode de mesure est indiquée sur la figure. Lors de la mesure des diamètres d'entrée et de sortie, les diamètres d 1 à d 4 dans les quatre directions sont pris, et l'angle des deux diamètres adjacents est de 45, puis la valeur moyenne est calculée.

Mesure de la taille du trou

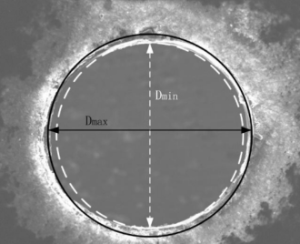

(2) rondeur

La rondeur est caractérisée par le décalage radial de son profil réel par rapport au cercle idéal. Autrement dit, il représente la différence entre les rayons maximum et minimum entre le contour réel et le cercle parfait théorique sous le même centre. Cette différence est souvent appelée « excentricité », la distance entre l'axe long et l'axe court divisée par la proportion de la moyenne des deux.

Rayon maximum et minimum

(3) cône

La cohérence de l'ouverture d'entrée et de sortie du trou traversant peut être reflétée par la taille du cône. Lors du calcul de la conicité, nous devons utiliser la formule ci-dessous, où D1 indique le diamètre d'entrée, D2 indique le diamètre de sortie et h est la profondeur du trou, qui est l'épaisseur du matériau.

02 La forme du trou

Lors de l'évaluation de la qualité du traitement, il est nécessaire de se concentrer sur la morphologie du trou, qui comprend la morphologie de la surface et la morphologie des parois latérales du trou. Utilisez un système de microscope numérique, un microscope électronique à balayage (MEB) et d'autres équipements.

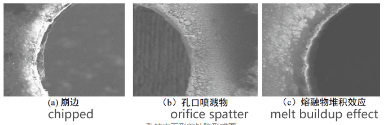

(1) Morphologie des surfaces

L'observation de la morphologie de l'échantillon consiste principalement à étudier s'il existe des défauts évidents dans l'orifice, tels qu'un bord d'effondrement, des éclaboussures de l'orifice et une accumulation de matériau fondu. Étudier la présence de ces défauts et leur gravité sous différents paramètres de traitement constitue une étape importante dans l’optimisation des paramètres de traitement.

Schéma de forme de la morphologie de la surface du trou

(2) Morphologie des parois latérales

L’observation de la morphologie des parois latérales du trou est très importante pour évaluer la qualité du traitement laser. Cela implique généralement l'utilisation d'une machine de découpe ou d'un autre dispositif pour fendre la pièce le long de l'ouverture afin de garantir une observation visuelle claire, en se concentrant sur la présence de fissures, de pelage et de refusion. La présence de ces défauts peut affecter les performances et la fiabilité des artefacts. En observant et en identifiant ces défauts, cela peut aider le processeur à améliorer les paramètres de traitement laser, à optimiser la qualité du traitement et à améliorer la fiabilité et la durée de vie des artefacts.

Morphologie de la paroi latérale du diagramme de forme du défaut du trou

Cet article est réimprimé de https://www.360powder.com/info_details/index/11161.html

Pourquoi vous avez besoin de nos services, vous savez que vous obtenez des professionnels hautement qualifiés qui ont l'expertise et l'expérience pour s'assurer que votre projet est fait correctement et fonctionne.

si vous souhaitez une consultation gratuite, veuillez commencer par remplir le formulaire:

Recevez des informations sur les ventes, des nouvelles et des mises à jour dans votre boîte de réception.

闽ICP备19012761号-1

闽ICP备19012761号-1