Pourquoi vous avez besoin de nos services, vous savez que vous obtenez des professionnels hautement qualifiés qui ont l'expertise et l'expérience pour s'assurer que votre projet est fait correctement et fonctionne.

Un boîtier électronique parfaitement étanche peut remplir sa fonction prévue sans interruption, erreur ou baisse significative de performance pendant des décennies. Cependant, les ingénieurs concepteurs et les ingénieurs de terrain ne peuvent atteindre ce niveau de performance qu'en utilisant les matériaux et les produits d'étanchéité appropriés, ainsi qu'en employant les outils, les équipements et les étapes de processus adéquats pour construire des boîtiers électroniques à semi-conducteurs pour la prochaine génération. La confiance générée par un boîtier bien étanche conduit inévitablement au développement de puces plus performantes et dotées de fonctionnalités supplémentaires.

PAR RAMESH KOTHANDAPANI, DIRECTEUR TECHNIQUE, EMBALLAGE MICROÉLECTRONIQUE, MATERION CORPORATION

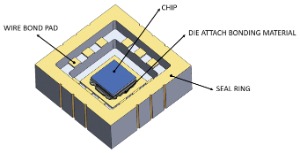

Le scellement hermétique est un procédé important pour le conditionnement des puces semi-conductrices. Le terme « hermétique » évoque ici une étanchéité parfaite. Une puce semi-conductrice passe par plusieurs étapes : sa fabrication commence sous forme de plaquette, puis elle est découpée en puces individuelles, pour finalement aboutir à un boîtier discret. Ces puces sont solidement fixées aux plots de connexion des puces par de la résine époxy ou des soudures eutectiques. Elles sont ensuite connectées électriquement aux plots de connexion du boîtier en céramique par des fils très fins.

Le boîtier céramique – en fait un « support de puce » – est généralement multicouche et comporte des traversées électriques. Ces couches sont connectées en interne au fond ou sur les côtés du boîtier pour être montées sur des circuits imprimés avec d'autres composants électriques. Une gamme de boîtiers est disponible pour le collage de puces, notamment les boîtiers LCC (support de puce au plomb), les boîtiers céramiques, les boîtiers plats quadruples (CQFP) et les boîtiers plats quadruples (QFP), entre autres.

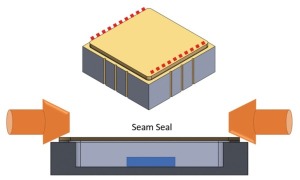

L'emballage en céramique est scellé par deux électrodes parallèles pour faire fondre le couvercle et le sceller sur l'emballage en céramique ou en métal.

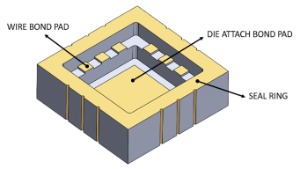

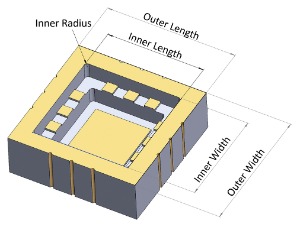

Le boîtier en céramique avec bague d'étanchéité, fil et plots de connexion.

Le boîtier en céramique avec fixation de puce.

Dimensions du boîtier en céramique avec bague d'étanchéité.

Le boîtier en céramique contenant la puce avec les liaisons filaires doit éventuellement être scellé hermétiquement pour empêcher l'entrée de contaminants tels que l'humidité ou des particules libres.

Le processus de scellement hermétique est essentiel pour déterminer la viabilité de l'assemblage en fonctionnement. L'illustration 1 montre la puce semi-conductrice et ses centaines de fils de liaison très fins. La taille de ces puces varie de quelques millimètres à quelques dizaines de millimètres. Les puces plus petites peuvent comporter moins de fils de liaison, tandis que les puces plus grandes peuvent en comporter des centaines. Ces fils sont plus fins qu'un cheveu humain, avec des diamètres aussi petits que 17,78 microns.

Directives de conception pour le couvercle du boîtier et la soudure.

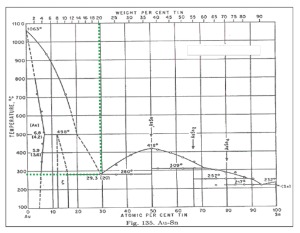

Illustration 7. Diagramme de phase Or-Étain.

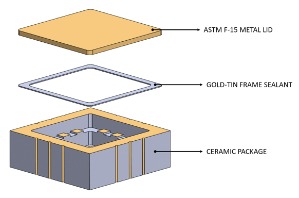

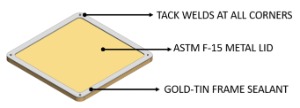

Vue éclatée du boîtier en céramique, du cadre de soudure et du couvercle en métal plaqué.

Les puces discrètes contiennent des systèmes microélectromécaniques (MEMS) dotés d'engrenages, d'horloges et d'actionneurs mobiles ultra-fins, invisibles à l'œil nu. Toute particule qui se dépose sur ces puces est susceptible d'en altérer les performances. De même, la proximité des fils fins soudés peut entraîner des dysfonctionnements, notamment des particules conductrices ou de l'humidité. Une étanchéité parfaite des boîtiers assemblés est donc d'autant plus importante.

Avant de se concentrer sur le processus de scellement, il est important de connaître les matériaux utilisés pour les scellements, leurs limites, les directives de conception, les processus de stockage et de manutention.

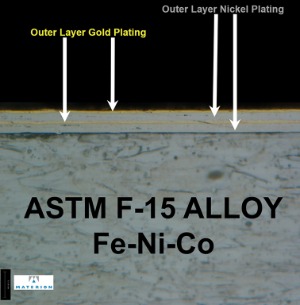

Image en coupe transversale de quatre couches plaquées séquentiellement avec du nickel et de l'or.

Il existe par exemple plusieurs types de boîtiers céramiques :

• Boîtiers céramiques à montage en surface

• Boîtiers à matrice de broches en céramique

• Boîtiers plats quadruples en céramique

• Boîtiers hybrides en céramique

• Forfaits de communication par fibre optique

• Les matériaux de liaison ou soudures

• Les composants qui doivent être fixés au boîtier tels que les matrices, les matériaux de fixation des matrices, les fils, etc.

Selon le niveau d'herméticité requis, les emballages subissent un ou deux processus de scellage : scellé par couture avec un couvercle métallique ou scellé par soudure avec un couvercle métallique plaqué.

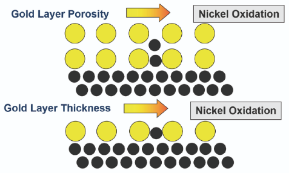

Processus de migration du nickel.

Ensemble couvercle cadre.

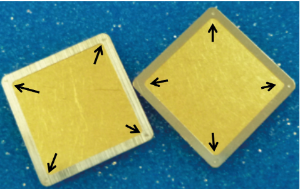

Points de soudure par points aux coins.

JOINT SCELLÉ AVEC COUVERCLE MÉTALLIQUE :

Il s'agit d'un procédé de scellage hermétique fiable, dans lequel une paire d'électrodes rondes parcourt le pourtour du couvercle, le faisant fondre et le fusionnant avec la zone de la bague d'étanchéité de l'emballage. Le scellage par joint est utile lorsque :

• La puce semi-conductrice ne supporte pas de fortes chaleurs. Le joint assure un chauffage localisé des bords.

• L’utilisateur peut ne pas disposer de la capacité de refusion du four.

• L'application finale est liée à la RF avec un faible niveau d'herméticité requis (c'est-à-dire un packaging RF).

SCELLÉ PAR SOUDURE AVEC COUVERCLE EN MÉTAL PLAQUÉ :

Ce procédé permet également d'obtenir des niveaux élevés de scellage fiable et étanche. Plusieurs tests post-scellage sont disponibles pour confirmer son efficacité.

Certains facteurs sont communs à tous les types de boîtiers, notamment l'utilisation de plots de connexion de puce, de plots de connexion de fils et de joints d'étanchéité. L'illustration 3 présente quelques caractéristiques clés du boîtier céramique.

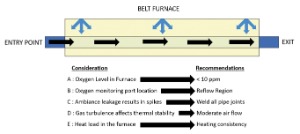

Illustration 13. Contrôles des paramètres critiques et recommandations pour une étanchéité hermétique efficace à l'aide d'un four à bande.

PLOT DE FIXATION DE PUCE : Il s'agit de la zone où la puce semi-conductrice est fixée à l'aide d'un alliage de soudure eutectique ou de matériaux époxy. Les adhésifs de fixation de puce à base d'époxy contiennent généralement une résine et un durcisseur, qui doivent être bien mélangés avant d'être appliqués sur le plot de fixation. La puce est ensuite mise en place et frottée sous pression pour amorcer le mouillage et libérer les gaz emprisonnés dans les matériaux de liaison. L'assemblage est ensuite durci à haute température, un processus potentiellement délicat qui doit être parfaitement maîtrisé.

Le 88Au12Ge et le 80Au20Sn peuvent tous deux être utilisés comme matériaux de liaison eutectique. Leur température de fusion est respectivement de 361 °C et 280 °C. Compte tenu des pertes thermiques dans les montages et autres composants, la température de prise est généralement plus élevée. Les deux types de brasures eutectiques sont des alliages purs, sans liant ni agent de liaison.

Le choix du matériau de liaison pour la fixation de la puce dépend du coefficient de dilatation thermique (CTE) de la puce et des autres matériaux voisins avec lesquels le liant peut entrer en contact. Les températures et conditions de fusion et de durcissement doivent également être déterminées.

Chambre intérieure du four à vide.

CONDITIONS DE POST-JOINTAGE DE LA FIXATION DE LA PUCE :

Il est important de valider la solidité de la soudure et de garantir l'évacuation des gaz emprisonnés. Les fournisseurs fournissent généralement des instructions de polymérisation et des étapes de traitement pour éliminer les matières organiques et les liants. Dans le cas contraire, des hydrocarbures saturés en hydrogène ou de l'humidité pourraient se libérer lors du processus de scellement hermétique de la soudure. Les gaz emprisonnés dans le boîtier affecteront ses performances électriques globales et sa durée de vie.

Par conséquent, un processus de fixation des puces bien contrôlé est essentiel pour obtenir un collage sans vide. Malheureusement, la validation après scellage peut être coûteuse et produire des résultats irréguliers ou trompeurs. Il convient donc de prêter une attention particulière aux conditions de stockage, à la date de péremption, au rapport de mélange, à la durée d'utilisation et au volume requis par unité et par poste. Il existe également un risque d'absorption d'humidité par l'environnement.

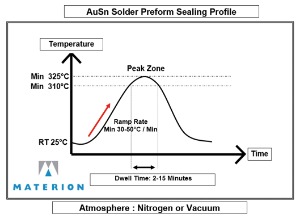

Profil de refusion or-étain.

BAGUE D'ÉTANCHÉITÉ :

Il s'agit de l'un des composants les plus importants du boîtier céramique pour l'étanchéité. Comme pour les plots de connexion des puces et des fils, la quasi-totalité de la surface du joint est utilisée pour le soudage. La surface du joint est généralement poreuse et plaquée nickel et or, ce qui peut entraîner une migration du nickel vers le joint à haute température. Ceci peut entraîner des trous d'épingle et des vides de soudure. Une manipulation et un contrôle de la température soigneux sont donc essentiels.

Scellage hermétique efficace : étape par étape

Une étanchéité hermétique réussie dépend de plusieurs facteurs, notamment :

• Directives de conception pour la bague d'étanchéité de l'emballage

• Sélection du matériau du produit d'étanchéité et du couvercle

• Méthodes de scellage et contrôles de processus

• Tests de scellement post-hermétique et dépannage

• Options de matériaux d’emballage de nouvelle génération

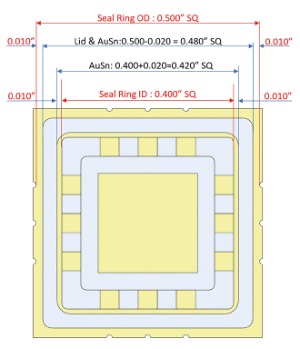

DIRECTIVES DE CONCEPTION DE LA BAGUE D'ÉTANCHÉITÉ DE L'EMBALLAGE :

Tenez compte de la taille du couvercle hermétique et de sa soudure. La bague d'étanchéité extérieure, le couvercle métallique et le cadre en étain doré sont des éléments clés de la conception. Par exemple, si la longueur et la largeur extérieures de la bague d'étanchéité du boîtier sont de 0,500 pouce carré, le couvercle devrait mesurer 0,500 pouce - 0,010 pouce - 0,010 pouce, soit 0,480 pouce carré.

Il faut ensuite déterminer les dimensions intérieures de la soudure or-étain. Pour cela, les dimensions intérieures et extérieures doivent être prises en compte. Si les dimensions intérieures de la bague d'étanchéité sont de 0,400 pouce carré, les dimensions intérieures de la soudure or-étain doivent être de 0,400 pouce + 0,010 pouce + 0,010 pouce, soit 0,420 pouce carré. Les rayons intérieur et extérieur sont également importants pour la conception globale, tout comme l'épaisseur de la soudure et du couvercle. Ces dimensions dépendront de la taille du boîtier final. Le jeu de 0,010 pouce dépend de l'espace disponible pour la bague d'étanchéité. Il peut être aussi faible que 0,002 pouce pour l'espace extérieur, et presque aussi faible pour la bague d'étanchéité intérieure si celle-ci est étroite.

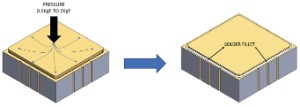

Illustration 16 : À gauche, assemblage sous pression. À droite, soudure post-soudée.

SÉLECTION DU MATÉRIAU D'ÉTANCHÉITÉ :

Il existe une variété d'alliages de soudure et de soudures eutectiques adaptés pour des joints hermétiques et sans fuite. La soudure or-étain s'est avérée particulièrement efficace pour le collage de couvercles métalliques sur des boîtiers en céramique ou en métal. La soudure 80 % or/20 % étain fond à 280 °C et résiste bien aux tests de cycles de température.

L'alliage 80 % or/20 % étain doit être fabriqué avec très peu d'impuretés et doit respecter son pourcentage pondéral nominal pour obtenir une bonne liaison.

• Pureté or-étain : Diminution de la conductivité thermique

• Contamination or-étain : oxydes, matières organiques

• Zone de contact interfaciale or-étain

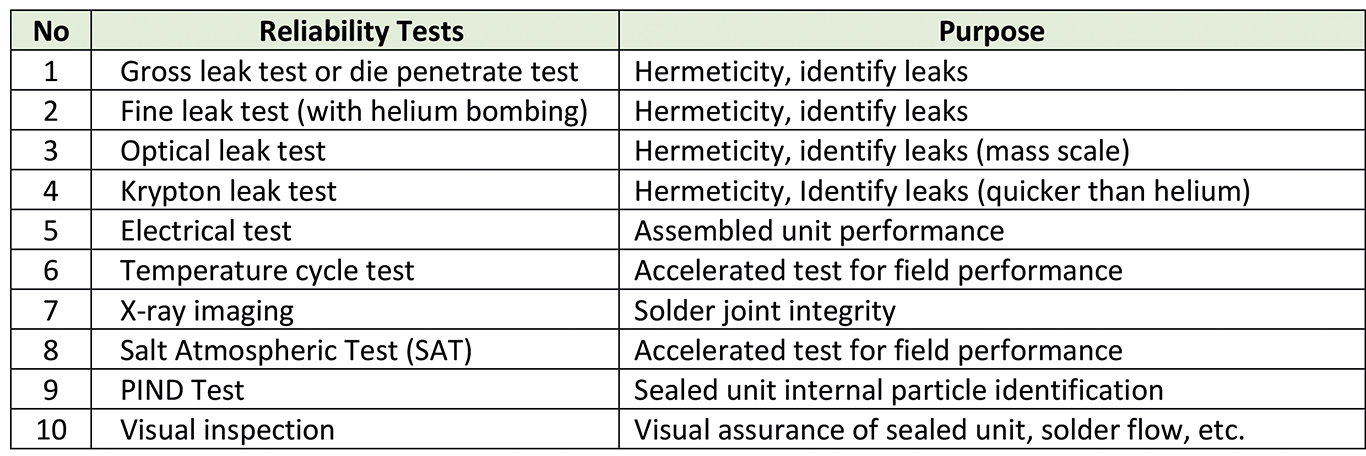

Différents tests de fiabilité.

SÉLECTION DU MATÉRIAU DU COUVERCLE :

Le couvercle métallique est un alliage de fer, de nickel et de cobalt, également connu sous le nom d'ASTM F-15. Pour que la soudure or-étain adhère parfaitement au boîtier, il doit être soigneusement préparé. Un couvercle composé de plus de 50 % de fer (Fe) pourrait s'oxyder avec le temps. Un couvercle nu ne permettra pas le mouillage de la soudure or-étain. Un placage à l'or fiable est donc essentiel.

Le couvercle est électroplaqué avec 100 à 350 micropouces de nickel, puis plaqué d'or sur une épaisseur de 50 micropouces. Du nickel et de l'or sont également plaqués pour des applications de haute fiabilité. La somme des deux couches de nickel ne doit toutefois pas dépasser 450 micropouces, tandis que celle des couches d'or doit être d'au moins 50 micropouces. L'objectif est d'éviter toute accumulation excessive sur les bords, susceptible de nuire à l'étanchéité. L'illustration suivante présente une coupe transversale du couvercle plaqué quatre couches.

PLACAGE EFFICACE :

Le processus de placage est extrêmement critique. Il faut par exemple éviter les accumulations de bords. Le bain de galvanoplastie et l'entretien chimique sont tous deux importants. Il est à noter que ce placage n'est pas de nature esthétique, mais vise plutôt à assurer une étanchéité parfaite, ce qui implique également une bonne soudure. Un placage mal entretenu peut piéger des gaz indésirables.

Des tests post-placage sont disponibles pour vérifier la qualité du placage, notamment pour quantifier la teneur en hydrogène dans les films plaqués.

L'entretien du bain de placage et les contrôles de sa composition chimique doivent être effectués périodiquement à titre préventif. Des étuvages post-placage sont également parfois effectués après la dernière étape de placage, à des températures plus basses (entre 120 °C et 150 °C) pendant 8 à 12 heures.

Des étuvages à haute température prolongés peuvent entraîner la migration de la couche interne de nickel vers la couche d'or et perturber le mouillage de la soudure. L'alliage de soudure or-étain ne mouille pas avec le nickel. Une migration du nickel peut également se produire si la couche plaquée est trop fine ou présente une porosité importante à la surface plaquée.

Méthodes de scellage et contrôles de processus

Soudage par points : La soudure or-étain doit être fixée au couvercle plaqué par points. Ce procédé est essentiel pour éviter les défauts d'alignement et autres défauts susceptibles d'affecter la tenue du joint. Il offre également des avantages supplémentaires aux utilisateurs finaux qui doivent assembler le cadre et le couvercle en un seul composant avant le scellage final. Le soudage par points nécessite que de très petites quantités de soudure eutectique or-étain aux quatre coins fondent et adhèrent au couvercle plaqué.

• Équipement de refusion et contrôles de procédé : Il est important de sélectionner l’équipement de refusion approprié avant le scellement. Le scellement hermétique avec des soudures or-étain ou autres nécessite un environnement inerte ; sinon, l’oxydation pourrait affecter l’intégrité du scellement. Si un four à bande est utilisé, la maintenance et les profils de scellement doivent être soigneusement surveillés. La teneur en oxygène dans la chambre de refusion doit être surveillée et contrôlée. Une surveillance similaire est requise si un four à scellement sous vide est choisi, avec l’avantage supplémentaire d’éliminer les gaz indésirables. Dans les deux cas, les performances de l’équipement détermineront en fin de compte la qualité du scellement hermétique.

Le profil du joint or-étain : Voici les principales considérations concernant le profil du joint or-étain :

• Vitesse de montée en température : La vitesse de montée en température doit être progressive et lente. Cela permet de libérer les gaz des différents composants sans favoriser la migration du nickel. Une telle migration peut résulter d'une montée en température plus rapide, notamment avec des couches poreuses. Les fours sous vide évacuent les gaz de dégazage, tandis qu'un four à bande sous pression d'azote devrait faire de même.

• Température maximale : La température de fusion de la soudure eutectique or-étain est de 280 °C. Outre les composants d'étanchéité, les fixations, les clips et autres matériaux peuvent également capter la chaleur. Une fois la soudure et le couvercle à leur température maximale, l'objectif doit être atteint.

Il peut s'agir de l'élimination complète des gaz, de l'écoulement complet de la soudure, de la formation de cordons de soudure et de l'élimination des trous d'épingle ou des vides. La durée d'exposition à la température maximale est très subjective et dépend de la taille du produit, des outils et des conditions d'assemblage. Réduire cette durée pendant l'exécution des processus critiques permet de détecter des modes de défaillance, observables visuellement, par des tests d'étanchéité ou aux rayons X.

• Descente à partir de la zone de pointe : le refroidissement du produit doit également être effectué progressivement, car un refroidissement soudain ou une éjection du produit du four peut être très nocif.

• Une pression adéquate doit être appliquée sur la soudure or-étain pour obtenir une bonne étanchéité. Il est intéressant de noter qu'une force de 0,5 à 4 kilogrammes seulement est nécessaire. Dans tous les cas, la pression est transférée du couvercle vers le joint or-étain (voir illustration 16). Comme indiqué précédemment, cette pression est très utile pendant la phase de pointe de température pour presser les couvercles et extraire la soudure fondue afin de former un cordon.

CLIPS D'ÉTANCHÉITÉ :

Il existe de nombreux types de clips facilement disponibles. Selon le type d'emballage et le volume de production, les clips à pression peuvent être personnalisés et fabriqués. Un dispositif d'alignement doit également être envisagé si une augmentation du volume de production est souhaitée.

TEST DE FIABILITÉ APRÈS SCELLEMENT :

Les tests de fiabilité post-scellage valident le choix du procédé et des matériaux. Plusieurs niveaux de tests sont réalisés successivement. Les détails de tous les tests listés sont disponibles dans les guides standard Mil-883.

OPTIONS DE MATÉRIAUX D'EMBALLAGE DE NOUVELLE GÉNÉRATION : Ces tests visent à confirmer l'étanchéité. De même, un processus d'emballage efficace peut prolonger considérablement la durée de vie du boîtier sur le terrain. De nombreuses applications, comme un module de niveau carte installé dans un satellite ou un véhicule spatial, ne peuvent être remplacées ou réparées. Elles sont donc conçues pour durer, même dans les conditions les plus difficiles.

De nouveaux matériaux et procédés font leur apparition sur le marché. Pour les applications de scellage hermétique de nouvelle génération, par exemple, une gamme de couvercles innovants est désormais disponible. Parmi ceux-ci figurent les couvercles hermétiques ou Visi-Lids pour les communications optiques, les couvercles combinés non magnétiques pour les contrôles électromagnétiques du nez, et les couvercles combinés Getter pour contenir la libération d'hydrogène du boîtier.

Cet article a été initialement publié dans l'édition : numéro 1, 2024, Power Electronics World.

Pourquoi vous avez besoin de nos services, vous savez que vous obtenez des professionnels hautement qualifiés qui ont l'expertise et l'expérience pour s'assurer que votre projet est fait correctement et fonctionne.

si vous souhaitez une consultation gratuite, veuillez commencer par remplir le formulaire:

Recevez des informations sur les ventes, des nouvelles et des mises à jour dans votre boîte de réception.

闽ICP备19012761号-1

闽ICP备19012761号-1